制粉自动控制与系统优化节能技术,以影响研磨产量和质量的球煤比的精确测量和自动控制为突破口,通过自动调节冷风门、热风门、给煤机,实现磨煤机入口负压、出口温度和球煤比的自动控制,并以此为基础,通过钢球筛选及装载量优化,运行参数的试验和优化,料位、负压、温度设定值自动寻优等综合措施,实现制粉系统的整体优化和性能提升,从而实现降低运行人员劳动强度、节能降耗、提高制粉系统安全性。 目前常用测量的技术: 本公司研发的测量系统的技术特点

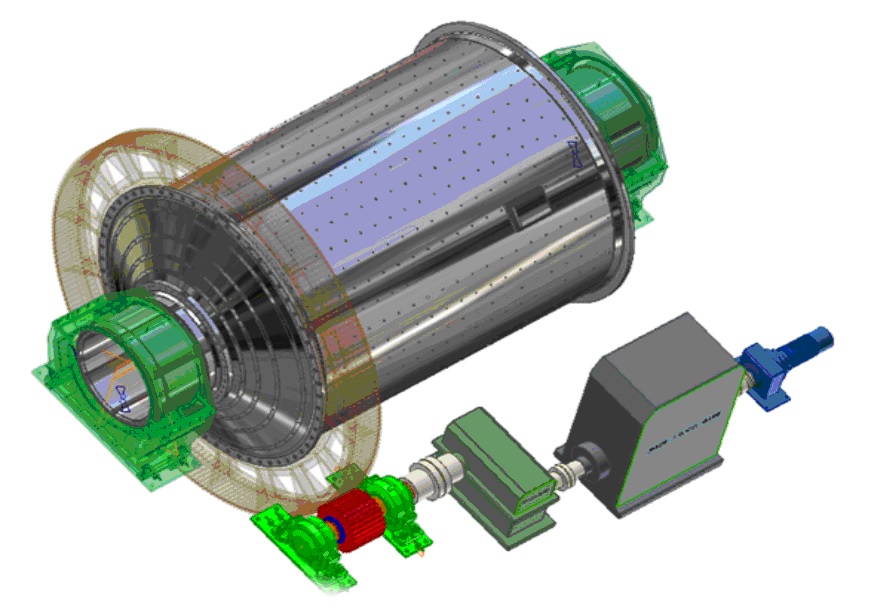

钢球磨煤机料位测量优化及自动控制技术

来源:http://www.zjzhhb.com 时间:2015-03-12 22:38:41 浏览数:1222

目前火电厂钢球磨存在的控制问题:

1、无精准的料位测量手段;

2、冷、热风及给煤均为手动调整;

差压料位:

测量:量程不能覆盖低料位区,有死区;

与气压变化耦合大,受磨内空间粉浓度影响,线性差。

电耳:

测量:受振幅影响大,对频率的反应被淹没;

信号源经空气传播衰减大;

易受环境噪音音响;

探头易受灰尘沾染,信号易出现跳变漂移和死区;

其他经验手段:

通过通风、出口温度、磨电流等判断

系统的料位测量分析原理

原煤与钢球比例的变化会改变泻落钢球、抛落钢球及原煤之间的撞击和碾磨工况,引起筒内振动频率和能量的变化(沉闷与尖脆)。

传感器测量筒内振动特性的变化,在线分析出原煤量与钢球量比例(球煤比)的变化;

从空磨到满磨的整个变化过程中,磨内振动特性都有相应的变化,MCS系统精确采集这些振动特性的细微变化,分析出相应的磨内料位信号。

磨煤机工况特点与经济性曲线

靶向测量研磨过程的原煤料位;

多信号融合,综合调整冷、热风门和给煤机;

自动修正设定值,自动寻找相对最佳工况;

具有自动处理断煤、参数超限等功能;

系统具有远程维护、远程升级功能。

综合效益分析

把入口负压、出口温度、原煤料位自动控制在设定范围内。设置上下限报警值,保证系统的安全可靠性;

全面优化运行参数,保持制粉系统长期自动运行在相对最佳工况,大幅提高制粉出力,降低制粉单耗;

减轻运行人员的劳动强度,避免因运行人员习惯、水平差异导致的制粉系统经济、安全水平的差异;

稳定磨煤机存煤量,避免超低料位运行,降低钢球和衬板磨损。

全面的制粉系统与燃烧协调评估(专家诊断/煤粉细度/钢球装载量/运行建议)