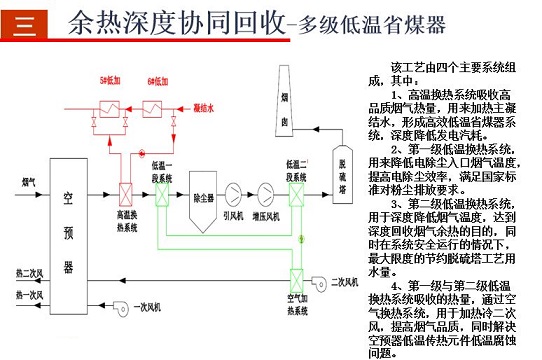

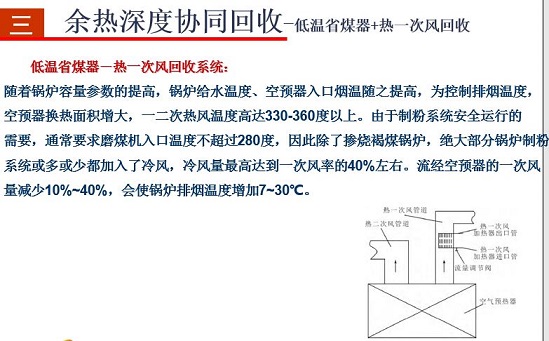

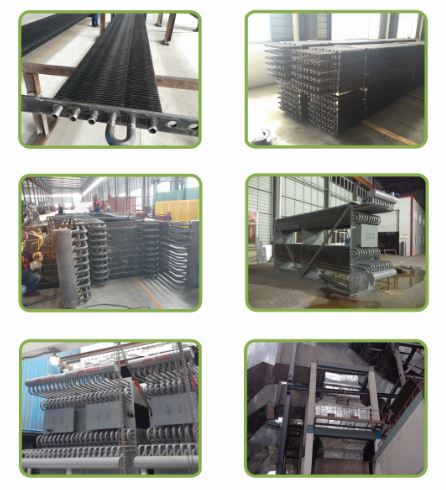

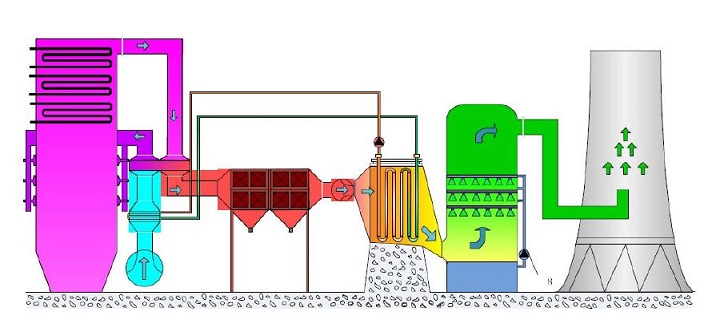

一、技术背景 况下,排烟温度每升高10℃,锅炉排烟热损失增加0.6%-1.0%。现役火电机组中锅炉排烟温度一般设计在125-150℃左右,但是实际运行过程中部分机 组排烟温度更高至170 ℃,带来了锅炉效率低、除尘效率低、脱硫效低、脱硫耗水量增加等不利因素。 液换热器用椭圆形传热管矩形翅片偏心布置传热结构,专利号:201620932052.7),换热效率提升15%。 生产现场图 (1)可靠性。所有设计参数的选定首先考虑机组运行可靠。 三、技术应用方式 (1)方案一:低温省煤器布置在除尘器之后 (4)其他应用方式 多级低低温省煤器联用技术 低温省煤器+暖风器联用 低温省煤器+热一次风联用

工业烟气余热回收利用技术

来源:http://www.zjzhhb.com 时间:2015-03-12 22:32:31 浏览数:3789

排烟热损失是锅炉各项热损失中最大的一项,一般在5%-8%,占锅炉总热损失的80%或更高。影响排烟热损失的主要因素是锅炉排烟温度,一般情

一般情况下,排烟温度每增加10℃,排烟热损失增加0.6%~1.0%,相应多耗煤1.2~2.4g/kwh。降低排烟温度对于节能减排具有重要的实际意义。

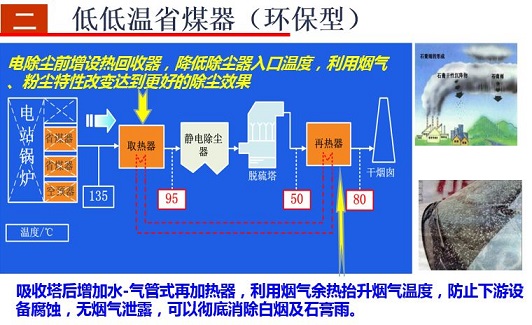

在锅炉尾部烟道加装低低温省煤器,可以达到深度回收烟气余热、增加发电量、降低煤耗、节省脱硫水耗、保护烟囱的目的。

二、技术特点

公司联合西安交通大学,在常规H型鳍片圆管换热器的基础上,研发出具有自主知识产权的双H型鳍片椭圆管低低温省煤器(专利名称:一种气-

(2)经济性。在运行可靠的前提下,尽可能增大换热温差,减少换热面的体积和重量,减少设备投资。在技术经济比较的基础上,合理设计烟温的降低值为不低于20℃。如果过度降低烟气温度,除风机压头裕量的限制之外,单位烟温降的节能量将迅速下降,投资回收期亦将大大延长。

(3)合理优化。争取回收热量的能级最高。通过锅炉系统与汽轮机系统合理耦合,合理优化低温省煤器取水、回水点的位置达到。

(4)安全。合理控制受热面金属壁温,避开烟气露点。这是保证受热面不泄漏的前提条件,所有方案必须首先满足这一条件。采用H型作为换热原件,传热效率高,结构紧凑,积灰少、防磨性能好、整体钢性强等特点,排烟余热回收效果好。高温段和低温段之间留有检修和维护间隙(一般500~600mm),为检修提供便利。与烟气接触部件低温段采用耐硫酸腐蚀钢制造,保证整机运行寿命≥10年。烟气进口采用导流板及防磨管结构,进烟均匀,有效减小磨损。

(2)方案二:低温省煤器布置在除尘器之前

(3)方案三:低温省煤器在除尘器前、后分别布置