大型火电厂厂用电率一般为5%-7%(电泵情况下较高),小机组达到8-10%。而制粉电耗占厂用电率比例为最高,中速磨单耗较低,约在0.4-0.5%左右,钢球磨煤机为1-1.15%,双出双进磨煤机为1.1-1.3%,加上煤质影响、煤粉细度、运行调整是否在最佳工况等各种外界因素影响,实际制粉电耗在此基础上还要高。

钢球磨煤机节能型衬板

来源:http://www.zjzhhb.com 时间:2015-08-27 08:28:05 浏览数:1789

制粉电耗占厂用电率的40-50%以上。因此,降低制粉电耗是火电厂节能的一个关键切入点。

传统钢球磨煤机衬板缺陷:

1、筒体衬板与端衬板磨损严重,使用寿命低,维修成本高;

2、磨机电流偏高,钢球耗用量大,造成电厂发电成本偏高;

本公司研发的新型高效节能型衬板技术优势:

1、磨煤机电流降低10%以上,出力提高5%,磨机单位电耗下降10%。

2、筒体衬板使用寿命保证二个以上大修期,波峰、波谷节能前后保持率高;

3、检修维护工作量大幅度降低,在使用寿命间筒体衬板能做到零维护;

4、彻底克服筒体漏粉现象,环保效应明显;

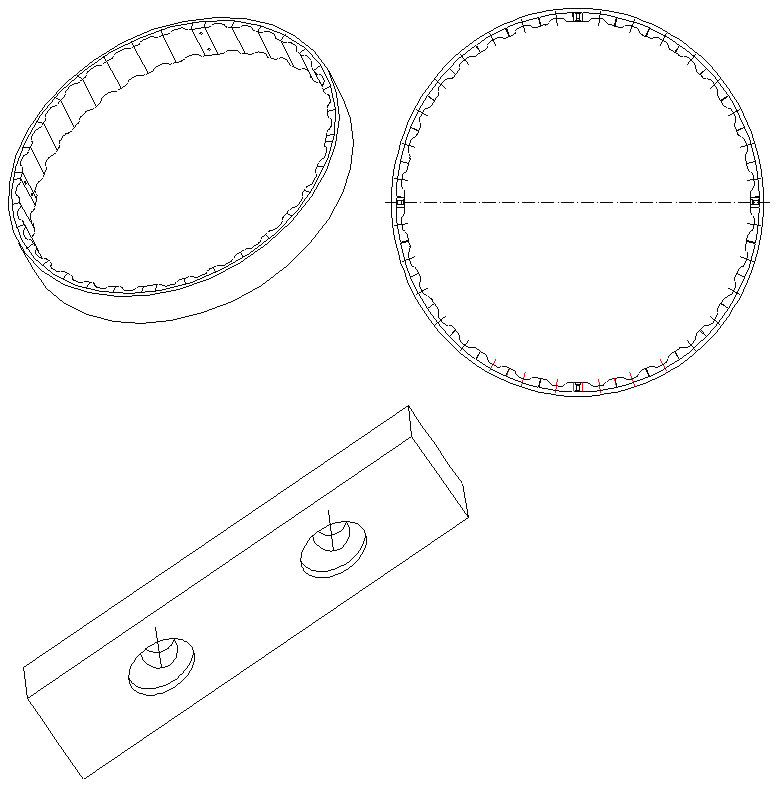

新型高效节能型衬板改造技术原理介绍

1、传统型筒体衬板结构由齐平头波板,鸭嘴式波板、固定楔、拧紧楔、螺栓组成,其特点原始易接受。缺点是因周力靠拧紧楔拧紧,螺栓易断,导致波衬脱落和漏粉,安装危险,劳动强度大;

2、高效节能型衬板其原理是安装利用波板本身与磨煤机筒体的几何形状,应用拱形学原理镶砌而成。四排固定楔安装的螺栓仅为提高安装功效,保证更安全可靠的工艺螺栓,一旦固定后螺栓不再受力。故螺栓不可能断裂,螺栓与筒体由绝对密封结构,且整个筒体螺栓极少,大大减少泄漏点。

其次,我们通过采集大量现场运行数据分析试验,在不同钢球装载量,不同通风量、不同煤粉细度下,对磨煤机出力进行调整,使其达到最佳出力,最低能耗。

整体衬板波形采用计算机仿真模拟计算, 采用双面弧型波衬板,提高衬板对钢球的携带高度,使其在整体重量下降基础上钢球提升高度达到最佳,从而从结构上提高钢球的重力碰撞效果,以提高粉磨效率,增加出力。

结构示意图 某电厂应用实际产品图

某电厂应用实际产品图